上海特斯拉汽车公司投产与镁在汽车上应用

2020年04月01日 9:37 38516次浏览 来源: 中国有色网 分类: 镁资讯 作者: 王祝堂

镁合金材料是当今最轻的工程结构材料,采用它们制造汽车特别是新能源电动车零部件可取得明显的节能减排效果,现在工业发达国家正在向着采用尽量多的轻质材料制造汽车零部件目标前进。2019年,北美、欧洲、日本、韩国汽车的平均用镁量已达约68kg/辆,2030年的有可能超过105 kg/辆,中国2019年汽车的平均用镁量仅约18kg/辆,与发达国家的相比差距过大,上海特斯拉汽车公司的投产,必将拉动镁在中国汽车中的应用,特斯拉汽车公司是外商在中国首家独资汽车制造厂。

特斯拉上海厂投产

点亮镁应用又一盏灯

1月7日,美国特斯拉汽车公司(Tesla)向中国公众交付了首批国产版汽车Model3,标志着该公司在全球推动电动汽车普及的工作向前跨出了稳健的一大步,标志着特斯拉上海厂正式投产了。这次交付非同小可,意义重大,特斯拉公司CEO(总经理)E·马斯克专乘私人机从洛杉矶赶到上海参加交付仪式,上海市市长应勇、副市长吴清也双双出席。在交付仪式上,马斯克宣布中国制造Model Y电动车项目正式启动,但是有人认为,特斯拉公司目前的重心还是在Model 3型车的量产与交付上。据市场预测,中国产Model Y车可能要到2021年才能启动,等待国产Model 3车产能与交付稳定之后。

特斯拉汽车公司总经理马斯克是一个亿万富翁,对上海厂的投资为20亿美元,这个厂的正式名称为“超级工厂3”,是首家在中国建设的外商独资汽车制造企业,这表明中国对外开放的大门越开越大。为了加速这家汽车厂的建设,上海市政府提供了优惠政策,得以在很短的时间内建成投产,与此同时,中国对所产的汽车减免10%的购置税。

特斯拉上海汽车制造厂的投产带来了喜也带来了忧,喜的是,带来了投资、带来了就业、带来了竞争、带来了优胜劣汰、带来了技术与经验、带动了经济发展,忧的是对中国的汽车企业会有一定的压力,会对蔚来、小鹏等汽车带来冲击。特别是上海产的同一类型特斯拉电动车的售价据称比进口车售价约低1/3,上海特斯拉车的价格还不到30万元/辆,国内车的压力较大。不过有点压力也是好事,可以激励国内企业更好更快地前进。

特斯拉汽车今年的产量可超过1000辆。特斯拉汽车是一类新能源电动车,在确保安全与乘座舒适的条件下,其自身质量当然是越轻越好了,在充电相等的情况下,续航里程可远一些,在当前除了在设计方面多加改进外,尽量多地用轻质材料制造零部件,是减轻车辆净重的最佳措施,铝和镁是最可取的轻质材料,铝的密度为2.70g/cm3,而镁的密度只有1.74g/cm3。因此,镁的减重效果比铝的更大,镁及镁合金成了制造特斯拉电动汽车的最佳材料之一。

采用镁合金制造电动车的优点可归纳为:显著减轻车的净重、降低电耗、减少温室气体排放;提高零部件集成度,降低零部件加工制造和装配费用;设计灵活性大,采用成形性能好的镁合金可以提高车的抗震性及抗撞性;改善车的刚度;提高废旧零部件回收率;改善车的安全性能和可操作性能。汽车每减重10%,可以节省约5.6%的燃料,相应地可降低温室气体排放。

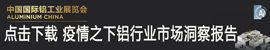

镁与其他常用结构材料的性能比较见表1,由所列数据可看出,镁合金是制造汽车、摩托车等交通运输装备的上乘材料,不仅能降低车的净质量、减少能耗,提高整车加速、制动性能,还能显著降低行驶震动和噪声,提高驾驶和乘座舒适性。

镁合金在汽车中的应用以压铸件与铸件为主,特别是压铸件,当前75 %以上的压铸件用于汽车与摩托车制造业。

可用镁合金制造的汽车零件

汽车用的几乎全是压铸镁合金,最早用的是铸造镁合金,镁在汽车中的应用已有近100年的历史,早在1921年,美国福特汽车公司就铸造出镁活塞,但由于当时价格过高、铸造难度也大而未得到应用,稍后还用板材制造出了喇叭盘、铸造成功采煤车的轮心与卡车车轮。20世纪30年代,德国大众汽车公司的比特尔(Volkawagen Beetle)汽车的曲轴箱、转送箱,叶片罩和发动机托架采用镁合金铸造,总重17kg,与铸铁件的相比减重5kg,对发动机位于尾部的汽车这种减震尤显重要,可以大大提高车的稳定性,比特尔型汽车先后生产了1900万辆,约用了400kt镁合金。

在20世纪30年代,采用镁合金的汽车零件有曲轴箱、油泵、发动机支座和机体、配电器和磁铁壳、头灯托架、风机叶片、凸轮曲盖、油过滤器、离合器壳体、油盘、变速箱。

20世纪60~70年代出现的镁合金汽车零配件就更多了:控制面板、油泵齿轮箱、离合器和传送箱壳体、车轮、汽罐盖、配电器支座、滤油器支座、燃油发电机通气阀体、油泵喇叭管、平油塞、六缸体曲轴箱、差动齿轮箱、汽化器、离合器箱体、车窗开闭调节导杆、摇杆套。

进入20世纪80年代,世界汽车镁合金压铸件的应用不断扩大,采用镁合金制备的汽车配件有:控制杆构件、刹车滑轮、吸尘器壳体、摇杆盖、手套箱框、变速手柄、发动机叶片、气缸体盖、阀体、风扇、叶片、进气岐管、灯头框、吸气栅、前轮主动盖、四轮传送箱、冷冻机叶片用隔板框架、黏滞叶片传动装置、刹车及离合器踏板。

进入90年代后,其年复合增长率达15%,增长速度最快的是北美、西欧和日本。目前,汽车上有70多个零件是由镁合金制造的,其中90% 以上为压铸件与铸件,而用的最多的是仪表盘基座、座位框架、方向盘轴、发动机阀盖、变速箱壳、进气岐管、车身及车轮。

——仪表盘基座

仪表盘基座对制造材料的要求:良好的变形性能、质量轻、高的尺寸精度、简化零件结构等,镁合金都能满足这些要求。20世纪80年代德国大众汽车公司率先用Mg-Al-Zn系合金(AM系)铸造了仪表盘基座,用于Audi V8型车,是一个整体压铸件,长1440mm、壁厚3.5mm、质量约4.3kg,与钢件相比,质量减轻了约65%,结构大大简化,它将过去需要30个~60个零件组装的基座集成为一块整体。这种整体式基座可以为“A”型支柱、HVAC(采暖通风和空调)控制器、安全气囊箱、空调器管路、驾驶杆、刹车、离合器踏板及其他零部件提供支撑结构,近期又加上了横梁和速度表、收音机及手套箱支架。

AM系镁合金有较好的可成形性,拉伸率约6%,其零部件受到冲击时仅发生变形而不易断裂。通用汽车公司(GM)G-Van使用的仪表盘基座的质量达15kg,可能是目前使用的最大的。此外如梅赛德斯(Mercedes)、克莱斯勒(Chrysler)、菲亚特(Fiat)汽车公司等的一些车上都用了镁合金整体式仪表盘基座(仪表板)。

——座椅框架

汽车、高铁座椅框是可以用镁合金压铸的又一典型零件,因为镁合金具有成型性好、密度小、简化结构效果好等特点,还具有易实现零件集成化、提高抗震性等优点。菲亚特汽车公司用AM60合金压铸Alfa Romeo Meridian MPI座椅框架,德国梅赛德斯汽车公司用AM系镁合金压铸座椅框架,由5件镁合金厚壁压铸件装配而成,重仅8.5kg,比原来的钢框架轻了11.5kg,即轻了57.5%,以后又研制成功仅2kg的座椅框架,由一件座底框和一件座背框组成,他们的壁厚紧2mm~4mm,组装前不需要进行机械切削深加工。

法国TGV高速列车座椅框架是用AM系镁合金压铸的,含泡沫塑料、纺织品的总质量为14kg,比钢框架轻50%。

美国福特汽车公司在微型货车上用AM60镁合金座位支架取代了钢支架,使质量从4kg下降到1kg。镁合金座椅框架的应用大大刺激了镁应用的发展,以镁代钢、铝可以取得显著的减重效果与节能减排,并提高了车的抗冲击性能。

——驾驶系统

在驾驶系统中加入气袋后增加了其质量,从而影响到车的可操纵性,如果一部分零件改用镁合金制造则可以显著降低质量,提高车的驾驶性能。日本丰田汽车公司(Toyota Motor Corp.)用AM60镁合金压铸方向盘,它的盘芯用AM50合金压铸,其他的零件用的是AZ91合金,整个方向盘的质量减轻45%以上。镁合金具有质量轻、操作性能好、价格合理等优点。

福特汽车公司压铸的集成镁合金方向杆件由3个零件组成,以AM系合金压铸,总质量1.2kg。奥迪汽车公司用AZ91D(Mg-Al-Zn系合金)压铸Zitzmannt车的驾驶杆支座,比钢制的减重约20kg。

——发动机阀盖

汽车发动机阀盖可用铝、镁、钢、塑料等制造,但是当前各大汽车公司用镁合金压铸的还是比较多一些,是主流与发展趋势,梅赛德斯-奔驰汽车公司(Mercedes-Benz)用AM60B合金压铸的汽车发动机阀盖,仅3.2kg,比钢盖轻约4kg。其主要优点:轻量化效益大;可一次压铸成型,深加工费大幅下降;杜绝了漏油,抗蠕变性能高,经久耐用等。

—— 进气岐管与发动机支架

20世纪90年代初美国通用汽车公司就用镁合金制造发动机的进气岐管,岐管箱质量2.7kg,箱盖质量0.9kg。德国皮尔堡公司(Pierburg)开发出了几种镁合金进气岐管系统,供给梅赛德斯奔驰汽车公司,由于Mercedes Ben23.2L V6发动机使用了镁合金进气岐管而被沃兹《汽车世界(Wards Auto World)》评为世界上最轻的V6发动机。

发动机支架也是可用镁合金压铸的主要零件,具有明显的减重和吸震效果,获得了广泛的应用。

——车轮及其它零部件

车轮、膝垫加强版也可以用AM60镁合金压铸,1976年,日本丰田汽车公司就用镁合金压铸2000GT汽车的车轮和膝垫加强板。1994年,美国通用汽车公司的Oldsmobile98和park(别克)Avenue两种车型上使用了镁合金膝垫加强板,尺寸为300mm×1470mm,平均壁厚约2mm,质量1.8kg。意大利菲亚特汽车公司压铸的第二代镁合金车轮仅重5.4kg比铝合金的轻28%。

美国福特汽车公司、通用汽车公司,克莱斯勒汽车公司在每辆车上2004年的镁合金压铸件用量分别为30个、45个和20个,瑞典沃尔沃汽车公司早先推出的CP,2000年版轿车的质量虽只有700kg,但是镁合金工件的用量却高达50kg,镁化率高达7.14%,是讫今镁化率最高的小型车。

对镁合金在汽车上应用的预测

由于节能减排的迫切要求,汽车工业承受着巨大的压力,特别是欧洲还通过立法手段限制汽车油耗,汽车制造公司纷纷生产新能源电动车,中国已成为全球电动车的全大生产者与领跑者,上海特斯拉汽车公司的投产,更加强了中国汽车工业在全球的地位与竞争优势,毫无疑问,这将刺激镁合金在汽车工业中的应用。

20世纪20年代前期,国际镁业协会和海德鲁镁业公司市场部(Hydro Magnesium Marketing)的调查显示: 1991年西方国家压铸镁合金在汽车工业中的应用只有约20kt,2005年的用量则上升到约170kt,2014年上升150kt,几乎每年增加10kt。1998年,D.马克纳斯(Magners)和J.威尔肯斯 (Willekens)预测,镁合金在汽车工业中的应用会不断增长。刘祚时、谢旭红1999年确定中国汽车工业的用镁量仅8.5kg/辆,而国外汽车的镁合金平均用量已达到40kg/辆。有人2001年(《轻合金加工技术》,2001,29(11):1)说:“福特公司人士预测,2020年全世界每辆汽车平均用镁可达100kg”。

2019年,中国汽车总产量约25000k辆,全球的总产量按50000k辆计算,今年的产量若按此数计算,如每辆汽车用镁100kg,则全世界的用镁量可达5000kt,这是不可能的,因为2019年全仅生产1100kt,所以福特公司的预测过于乐观。笔者认为,2019年国外汽车的用量约为68kg/辆,2030年的可达105kg/辆。2019年中国汽车的平均用镁量约18kg/辆,2030年的可达28kg/辆或更多一些。如果此年中国的汽车产量能够达到34000k辆,则对镁的总需求为952kt。

结束语

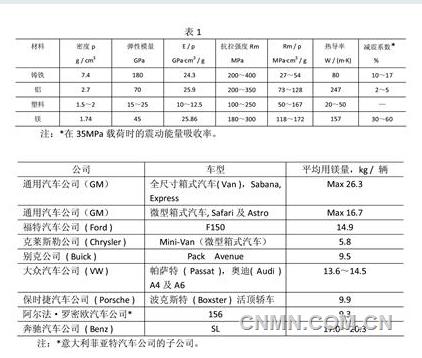

上海特斯拉汽车公司的投产,新能源电动汽车的进入高速发展阶段,福特汽车公司早些时候镁合金概念车的推出,节能减排政策的推进,无疑将带动与促进镁在汽车制造中的应用,汽车用镁高速发展期降临了!但是,2019年中国单车的平均用镁量差不多只有发达国家的1/2,差距甚大,必须撸起裤腿,奋力追赶。一些典型车的镁合金用量可供参考见表2。

福特汽车公司推出的镁合金概念车,几乎达到以镁代替所有铝、钢件的地步,凡是铝制的零部件都通通变成镁的,在制造成本上是否合算必须经过精准的核算。镁及镁材生产企业宜与汽车制造厂加强合作与沟通,派出技术人员与汽车厂工程师共同探讨镁合金工件制备,力争向汽车厂提供尽量多的深加工,尽量少的原镁锭与镁合金材料。

责任编辑:淮金

如需了解更多信息,请登录中国有色网:www.wearcomp974.com了解更多信息。

中国有色网声明:本网所有内容的版权均属于作者或页面内声明的版权人。

凡注明文章来源为“中国有色金属报”或 “中国有色网”的文章,均为中国有色网原创或者是合作机构授权同意发布的文章。

如需转载,转载方必须与中国有色网( 邮件:cnmn@cnmn.com.cn 或 电话:010-63971479)联系,签署授权协议,取得转载授权;

凡本网注明“来源:“XXX(非中国有色网或非中国有色金属报)”的文章,均转载自其它媒体,转载目的在于传递更多信息,并不构成投资建议,仅供读者参考。

若据本文章操作,所有后果读者自负,中国有色网概不负任何责任。